- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC Tek Kristal Büyümesi için Termal Alan Tasarımı

2024-08-06

1 SiC tek kristal büyütme ekipmanında termal alan tasarımının önemi

SiC tek kristali, güç elektroniği, optoelektronik ve yüksek sıcaklık uygulamalarında yaygın olarak kullanılan önemli bir yarı iletken malzemedir. Termal alan tasarımı, kristalin kristalizasyon davranışını, tekdüzeliğini ve safsızlık kontrolünü doğrudan etkiler ve SiC tek kristal büyütme ekipmanının performansı ve çıkışı üzerinde belirleyici bir etkiye sahiptir. SiC tek kristalin kalitesi, cihaz imalatındaki performansını ve güvenilirliğini doğrudan etkiler. Termal alanı rasyonel bir şekilde tasarlayarak, kristal büyümesi sırasında sıcaklık dağılımının tekdüzeliği sağlanabilir, kristaldeki termal stres ve termal gradyan önlenebilir, böylece kristal kusurlarının oluşum hızı azaltılabilir. Optimize edilmiş termal alan tasarımı aynı zamanda kristal yüzey kalitesini ve kristalleşme oranını da geliştirebilir, kristalin yapısal bütünlüğünü ve kimyasal saflığını daha da geliştirebilir ve büyütülmüş SiC tek kristalinin iyi elektriksel ve optik özelliklere sahip olmasını sağlayabilir.

SiC tek kristalinin büyüme hızı, üretim maliyetini ve kapasitesini doğrudan etkiler. Termal alanı rasyonel olarak tasarlayarak, kristal büyüme süreci sırasındaki sıcaklık gradyanı ve ısı akışı dağılımı optimize edilebilir ve kristalin büyüme hızı ve büyüme alanının etkin kullanım oranı geliştirilebilir. Termal alan tasarımı ayrıca büyüme süreci sırasında enerji kaybını ve malzeme israfını azaltabilir, üretim maliyetlerini azaltabilir ve üretim verimliliğini artırabilir, böylece SiC tek kristallerinin çıktısını artırabilir. SiC tek kristal büyütme ekipmanı genellikle büyük miktarda enerji kaynağı ve soğutma sistemi gerektirir ve termal alanın rasyonel olarak tasarlanması enerji tüketimini azaltabilir, enerji tüketimini ve çevresel emisyonları azaltabilir. Termal alan yapısı ve ısı akış yolu optimize edilerek enerji en üst düzeye çıkarılabilir ve atık ısı, enerji verimliliğini artırmak ve çevre üzerindeki olumsuz etkileri azaltmak için geri dönüştürülebilir.

2 SiC tek kristal büyütme ekipmanının termal alan tasarımındaki zorluklar

2.1 Malzemelerin ısıl iletkenliğinin eşitsizliği

SiC çok önemli bir yarı iletken malzemedir. Isıl iletkenliği, yüksek sıcaklık stabilitesi ve mükemmel ısıl iletkenlik özelliklerine sahiptir, ancak ısıl iletkenlik dağılımı belirli bir düzensizliğe sahiptir. SiC tek kristal büyütme sürecinde, kristal büyümesinin tekdüzeliğini ve kalitesini sağlamak için termal alanın hassas bir şekilde kontrol edilmesi gerekir. SiC malzemelerinin termal iletkenliğinin tek biçimli olmaması, termal alan dağılımının dengesizliğine yol açacak ve bu da kristal büyümesinin tekdüzeliğini ve kalitesini etkileyecektir. SiC tek kristal büyütme ekipmanı genellikle, büyüme odasında yüksek sıcaklık ortamının korunmasını ve sıcaklık dağılımını hassas bir şekilde kontrol ederek kristal büyümesinin gerçekleştirilmesini gerektiren fiziksel buhar biriktirme (PVT) yöntemini veya gaz fazı taşıma yöntemini kullanır. SiC malzemelerinin termal iletkenliğinin tek biçimli olmaması, büyüme odasında tekdüze olmayan sıcaklık dağılımına yol açacak ve böylece kristal büyüme sürecini etkileyerek kristal kusurlarına veya tekdüze olmayan kristal kalitesine neden olabilecektir. SiC tek kristallerinin büyümesi sırasında, değişen sıcaklık dağılımı yasasını daha iyi anlamak ve simülasyon sonuçlarına göre tasarımı optimize etmek için üç boyutlu dinamik simülasyon ve termal alanın analizinin yapılması gerekmektedir. SiC malzemelerinin ısıl iletkenliğinin tek biçimli olmaması nedeniyle bu simülasyon analizleri belirli bir hata derecesinden etkilenebilir, dolayısıyla termal alanın hassas kontrol ve optimizasyon tasarımını etkileyebilir.

2.2 Ekipman içindeki konveksiyon düzenlemesinin zorluğu

SiC tek kristallerinin büyümesi sırasında kristallerin tekdüzeliğini ve saflığını sağlamak için sıkı sıcaklık kontrolünün sürdürülmesi gerekir. Ekipmanın içindeki konveksiyon olgusu, sıcaklık alanının tek biçimli olmamasına neden olabilir, dolayısıyla kristallerin kalitesi etkilenebilir. Konveksiyon genellikle bir sıcaklık gradyanı oluşturur, bu da kristal yüzeyinde düzgün olmayan bir yapıya neden olur ve bu da kristallerin performansını ve uygulamasını etkiler. İyi konveksiyon kontrolü, gaz akış hızını ve yönünü ayarlayabilir, bu da kristal yüzeyinin düzensizliğini azaltmaya ve büyüme verimliliğini artırmaya yardımcı olur. Ekipmanın içindeki karmaşık geometrik yapı ve gaz dinamiği süreci, konveksiyonun doğru şekilde kontrol edilmesini son derece zorlaştırır. Yüksek sıcaklıktaki ortam, ısı transfer verimliliğinde bir azalmaya yol açacak ve ekipmanın içinde sıcaklık gradyanı oluşumunu artıracak, böylece kristal büyümesinin tekdüzeliğini ve kalitesini etkileyecektir. Bazı aşındırıcı gazlar, ekipmanın içindeki malzemeleri ve ısı transfer elemanlarını etkileyebilir, dolayısıyla konveksiyonun stabilitesini ve kontrol edilebilirliğini etkileyebilir. SiC tek kristal büyütme ekipmanı genellikle karmaşık bir yapıya ve radyasyonla ısı transferi, konveksiyonla ısı transferi ve ısı iletimi gibi çoklu ısı transfer mekanizmalarına sahiptir. Bu ısı transfer mekanizmaları birbiriyle bağlantılıdır ve konveksiyon düzenlemesini daha karmaşık hale getirir, özellikle ekipmanın içinde çok fazlı akış ve faz değişim süreçleri olduğunda konveksiyonun doğru şekilde modellenmesi ve kontrol edilmesi daha zordur.

SiC tek kristal büyütme ekipmanının termal alan tasarımının 3 önemli noktası

3.1 Isıtma gücü dağıtımı ve kontrolü

Termal alan tasarımında, ısıtma gücünün dağıtım modu ve kontrol stratejisi, proses parametrelerine ve kristal büyümesinin gereksinimlerine göre belirlenmelidir. SiC tek kristal büyütme ekipmanı, ısıtma için grafit ısıtma çubukları veya indüksiyon ısıtıcıları kullanır. Isıl alanın tekdüzeliği ve kararlılığı, ısıtıcının yerleşimi ve güç dağılımının tasarlanmasıyla sağlanabilir. SiC tek kristallerinin büyümesi sırasında sıcaklık homojenliği kristalin kalitesi üzerinde önemli bir etkiye sahiptir. Isıtma gücünün dağıtımı, termal alandaki sıcaklığın tekdüzeliğini sağlayabilmelidir. Sayısal simülasyon ve deneysel doğrulama yoluyla, ısıtma gücü ve sıcaklık dağılımı arasındaki ilişki belirlenebilir ve daha sonra ısıtma gücü dağıtım şeması, termal alandaki sıcaklık dağılımını daha düzgün ve kararlı hale getirecek şekilde optimize edilebilir. SiC tek kristallerinin büyümesi sırasında, ısıtma gücünün kontrolü, hassas düzenleme ve kararlı sıcaklık kontrolü sağlayabilmelidir. PID kontrolörü veya bulanık kontrolör gibi otomatik kontrol algoritmaları, termal alandaki sıcaklığın stabilitesini ve tekdüzeliğini sağlamak için sıcaklık sensörleri tarafından geri beslenen gerçek zamanlı sıcaklık verilerine dayalı olarak ısıtma gücünün kapalı döngü kontrolünü sağlamak için kullanılabilir. SiC tek kristallerinin büyümesi sırasında, ısıtma gücünün boyutu kristal büyüme hızını doğrudan etkileyecektir. Isıtma gücünün kontrolü, kristal büyüme hızının hassas bir şekilde düzenlenmesini sağlayabilmelidir. Isıtma gücü ile kristal büyüme hızı arasındaki ilişkiyi analiz ederek ve deneysel olarak doğrulayarak, kristal büyüme hızının hassas kontrolünü sağlamak için makul bir ısıtma gücü kontrol stratejisi belirlenebilir. SiC tek kristal büyütme ekipmanının çalışması sırasında ısıtma gücünün stabilitesi, kristal büyümesinin kalitesi üzerinde önemli bir etkiye sahiptir. Isıtma gücünün stabilitesini ve güvenilirliğini sağlamak için istikrarlı ve güvenilir ısıtma ekipmanı ve kontrol sistemleri gereklidir. Ekipmanın normal çalışmasını ve istikrarlı ısıtma gücü çıkışını sağlamak için ısıtma ekipmanındaki arızaları ve sorunları zamanında tespit etmek ve çözmek için ısıtma ekipmanının düzenli olarak bakımı ve servisi yapılmalıdır. Isıtma gücü dağıtım şemasını rasyonel bir şekilde tasarlayarak, ısıtma gücü ve sıcaklık dağılımı arasındaki ilişkiyi göz önünde bulundurarak, ısıtma gücünün hassas kontrolünü gerçekleştirerek ve ısıtma gücünün stabilitesini ve güvenilirliğini sağlayarak, SiC tek kristal büyütme ekipmanının büyüme verimliliği ve kristal kalitesi, etkili bir şekilde iyileştirilir ve SiC tek kristal büyüme teknolojisinin ilerlemesi ve gelişimi teşvik edilebilir.

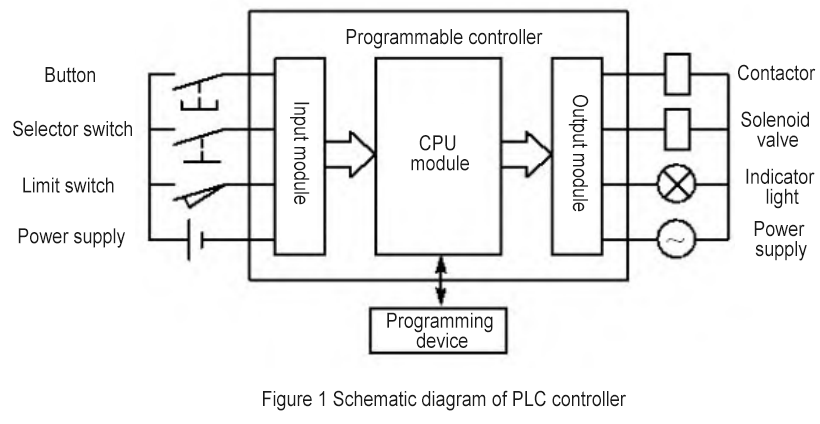

3.2 Sıcaklık kontrol sisteminin tasarımı ve ayarlanması

Sıcaklık kontrol sistemini tasarlamadan önce, sıcaklık alanının dağılımını elde etmek için SiC tek kristallerinin büyümesi sırasında ısı iletimi, konveksiyon ve radyasyon gibi ısı transfer süreçlerini simüle etmek ve hesaplamak için sayısal simülasyon analizi gereklidir. Deneysel doğrulama yoluyla sayısal simülasyon sonuçları düzeltilir ve ısıtma gücü, ısıtma alanı düzeni ve sıcaklık sensörünün konumu gibi sıcaklık kontrol sisteminin tasarım parametrelerini belirlemek için ayarlanır. SiC tek kristallerinin büyümesi sırasında, ısıtma için genellikle dirençli ısıtma veya indüksiyonla ısıtma kullanılır. Uygun bir ısıtma elemanı seçmek gereklidir. Dirençli ısıtma için, ısıtma elemanı olarak yüksek sıcaklık dirençli tel veya dirençli fırın seçilebilir; İndüksiyonla ısıtma için uygun bir indüksiyonlu ısıtma bobini veya indüksiyonlu ısıtma plakasının seçilmesi gerekir. Bir ısıtma elemanı seçerken ısıtma verimliliği, ısıtma homojenliği, yüksek sıcaklık direnci ve termal alan stabilitesi üzerindeki etki gibi faktörlerin dikkate alınması gerekir. Sıcaklık kontrol sisteminin tasarımında yalnızca sıcaklığın stabilitesi ve tekdüzeliği değil, aynı zamanda sıcaklık ayarlama doğruluğu ve tepki hızı da dikkate alınmalıdır. Sıcaklığın doğru kontrolünü ve ayarını sağlamak için PID kontrolü, bulanık kontrol veya sinir ağı kontrolü gibi makul bir sıcaklık kontrol stratejisi tasarlamak gerekir. Tüm termal alanın düzgün ve kararlı sıcaklık dağılımını sağlamak için çok noktalı bağlantı ayarı, yerel telafi ayarı veya geri besleme ayarı gibi uygun bir sıcaklık ayar şemasının tasarlanması da gereklidir. SiC tek kristallerinin büyümesi sırasında sıcaklığın hassas bir şekilde izlenmesini ve kontrolünü gerçekleştirmek için, gelişmiş sıcaklık algılama teknolojisinin ve kontrol ekipmanının benimsenmesi gerekir. Her alandaki sıcaklık değişimlerini gerçek zamanlı olarak izlemek için termokupllar, termal dirençler veya kızılötesi termometreler gibi yüksek hassasiyetli sıcaklık sensörlerini seçebilir ve PLC denetleyicisi (bkz. Şekil 1) veya DSP denetleyicisi gibi yüksek performanslı sıcaklık kontrol cihazı ekipmanlarını seçebilirsiniz. Isıtma elemanlarının hassas kontrolünü ve ayarını sağlamak için. Sayısal simülasyon ve deneysel doğrulama yöntemlerine dayalı tasarım parametrelerini belirleyerek, uygun ısıtma yöntemleri ve ısıtma elemanlarını seçerek, makul sıcaklık kontrol stratejileri ve ayarlama şemaları tasarlayarak ve gelişmiş sıcaklık algılama teknolojisi ve kontrol ekipmanı kullanarak, hassas kontrol ve ayarlamayı etkili bir şekilde gerçekleştirebilirsiniz. SiC tek kristallerinin büyümesi sırasındaki sıcaklığı artırır ve tek kristallerin kalitesini ve verimini artırır.

3.3 Hesaplamalı Akışkanlar Dinamiği Simülasyonu

Doğru bir model oluşturmak, hesaplamalı akışkanlar dinamiği (CFD) simülasyonunun temelidir. SiC tek kristal büyütme ekipmanı genellikle bir grafit fırını, bir indüksiyonlu ısıtma sistemi, bir pota, bir koruyucu gaz vb.'den oluşur. Modelleme sürecinde, fırın yapısının karmaşıklığını, ısıtma yönteminin özelliklerini dikkate almak gerekir. ve malzeme hareketinin akış alanı üzerindeki etkisi. Üç boyutlu modelleme, fırının, potanın, indüksiyon bobininin vb. geometrik şekillerini doğru bir şekilde yeniden oluşturmak ve ısıtma gücü ve gaz akış hızı gibi malzemenin termal fiziksel parametrelerini ve sınır koşullarını dikkate almak için kullanılır.

CFD simülasyonunda yaygın olarak kullanılan sayısal yöntemler arasında sonlu hacim yöntemi (FVM) ve sonlu elemanlar yöntemi (FEM) bulunur. SiC tek kristal büyütme ekipmanının özellikleri göz önüne alındığında, FVM yöntemi genellikle sıvı akışı ve ısı iletimi denklemlerini çözmek için kullanılır. Meshleme açısından, simülasyon sonuçlarının doğruluğunu sağlamak için grafit pota yüzeyi ve tek kristal büyüme alanı gibi anahtar alanların alt bölümlere ayrılmasına dikkat etmek gerekir. SiC tek kristalinin büyüme süreci, ısı iletimi, radyasyonla ısı transferi, sıvı hareketi vb. gibi çeşitli fiziksel süreçleri içerir. Gerçek duruma göre simülasyon için uygun fiziksel modeller ve sınır koşulları seçilir. Örneğin, grafit pota ile SiC tek kristali arasındaki ısı iletimi ve radyasyonla ısı transferi göz önüne alındığında, uygun ısı transferi sınır koşullarının ayarlanması gerekir; İndüksiyonla ısıtmanın sıvı hareketi üzerindeki etkisi göz önüne alındığında, indüksiyonla ısıtma gücünün sınır koşullarının dikkate alınması gerekir.

CFD simülasyonundan önce simülasyon zaman adımının, yakınsama kriterlerinin ve diğer parametrelerin ayarlanması ve hesaplamaların yapılması gerekmektedir. Simülasyon süreci sırasında, simülasyon sonuçlarının kararlılığını ve yakınsamasını sağlamak için parametrelerin sürekli olarak ayarlanması ve daha fazla analiz ve optimizasyon için sıcaklık alanı dağılımı, akışkan hızı dağılımı vb. gibi simülasyon sonuçlarının sonradan işlenmesi gerekir. . Simülasyon sonuçlarının doğruluğu, gerçek büyüme sürecindeki sıcaklık alanı dağılımı, tek kristal kalitesi ve diğer verilerle karşılaştırılarak doğrulanır. Simülasyon sonuçlarına göre, fırın yapısı, ısıtma yöntemi ve diğer hususlar, SiC tek kristal büyütme ekipmanının büyüme verimliliğini ve tek kristal kalitesini iyileştirmek için optimize edilmiştir. SiC tek kristal büyütme ekipmanının termal alan tasarımının CFD simülasyonu, doğru modellerin oluşturulmasını, uygun sayısal yöntemlerin ve ağ oluşturmanın seçilmesini, fiziksel modellerin ve sınır koşullarının belirlenmesini, simülasyon parametrelerinin ayarlanması ve hesaplanmasını ve simülasyon sonuçlarının doğrulanmasını ve optimize edilmesini içerir. Bilimsel ve makul CFD simülasyonu, SiC tek kristal büyütme ekipmanının tasarımı ve optimizasyonu için önemli referanslar sağlayabilir ve büyüme verimliliğini ve tek kristal kalitesini artırabilir.

3.4 Fırın yapı tasarımı

SiC tek kristal büyümesinin yüksek sıcaklık, kimyasal inertlik ve iyi termal iletkenlik gerektirdiği göz önüne alındığında, fırın gövdesi malzemesi silisyum karbür seramikler (SiC), grafit vb. gibi yüksek sıcaklığa ve korozyona dayanıklı malzemelerden seçilmelidir. SiC malzemesi mükemmel özelliklere sahiptir. yüksek sıcaklık stabilitesi ve kimyasal inertliği ile ideal bir fırın gövde malzemesidir. Fırın gövdesinin iç duvar yüzeyi, termal radyasyonu ve ısı transfer direncini azaltmak ve termal alan stabilitesini geliştirmek için pürüzsüz ve düzgün olmalıdır. Fırın yapısı, termal stres yoğunlaşmasını ve aşırı sıcaklık farkını önlemek için daha az yapısal katmanla mümkün olduğunca basitleştirilmelidir. Termal alanın düzgün dağılımını ve stabilitesini kolaylaştırmak için genellikle silindirik veya dikdörtgen bir yapı kullanılır. Isıtma bobinleri ve dirençler gibi yardımcı ısıtma elemanları, sıcaklık homojenliğini ve termal alan stabilitesini iyileştirmek ve tek kristal büyümesinin kalitesini ve verimliliğini sağlamak için fırının içine yerleştirilmiştir. Yaygın ısıtma yöntemleri arasında indüksiyonla ısıtma, dirençli ısıtma ve radyasyonla ısıtma bulunur. SiC tek kristal büyütme ekipmanında, indüksiyonla ısıtma ve dirençli ısıtmanın bir kombinasyonu sıklıkla kullanılır. İndüksiyonla ısıtma esas olarak sıcaklık homojenliğini ve termal alan stabilitesini iyileştirmek için hızlı ısıtma için kullanılır; Büyüme sürecinin stabilitesini korumak için sabit bir sıcaklık ve sıcaklık gradyanını korumak için dirençli ısıtma kullanılır. Radyasyonla ısıtma, fırın içindeki sıcaklık homojenliğini artırabilir, ancak genellikle yardımcı bir ısıtma yöntemi olarak kullanılır.

4. Sonuç

Güç elektroniği, optoelektronik ve diğer alanlarda SiC malzemelerine olan talebin artmasıyla birlikte SiC tek kristal büyütme teknolojisinin geliştirilmesi, bilimsel ve teknolojik yeniliklerin önemli bir alanı haline gelecektir. SiC tek kristal büyütme ekipmanının temeli olan termal alan tasarımı, yoğun ilgi görmeye ve derinlemesine araştırmalara konu olmaya devam edecektir. Gelecekteki geliştirme yönleri arasında, üretim verimliliğini ve tek kristal kalitesini artırmak için termal alan yapısının ve kontrol sisteminin daha da optimize edilmesi; Ekipman stabilitesini ve dayanıklılığını artırmak için yeni malzemelerin ve işleme teknolojilerinin araştırılması; ve ekipmanın otomatik kontrolünü ve uzaktan izlenmesini sağlamak için akıllı teknolojinin entegre edilmesi.