- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tek kristalli bir fırının termal alanının sıcaklık gradyanı nedir?

2024-09-09

Nedirtermal alan?

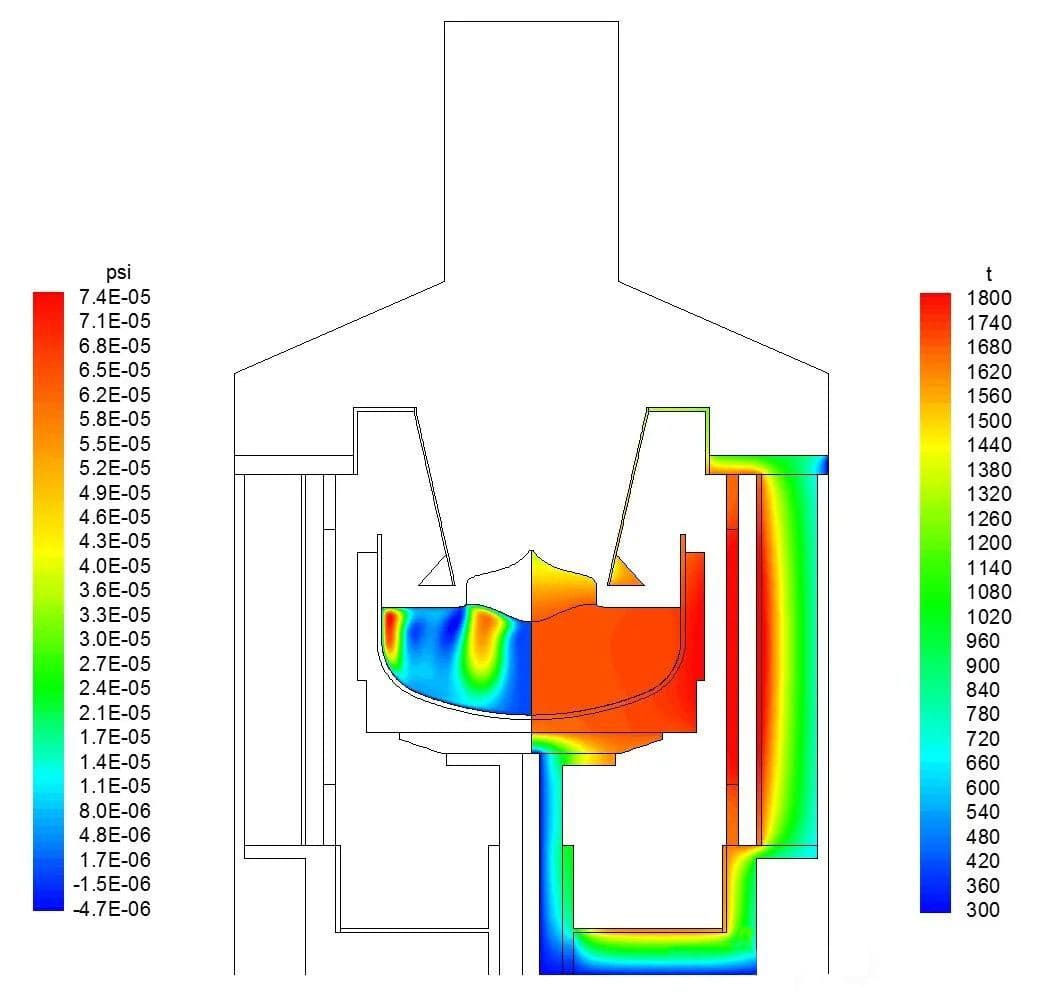

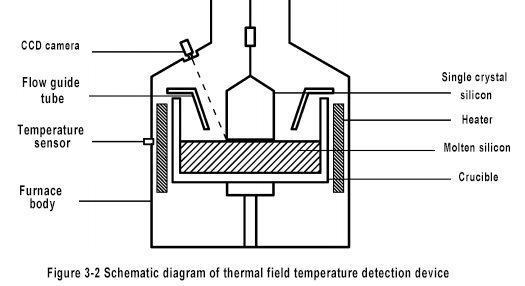

Sıcaklık alanıtek kristal büyümesitermal alan olarak da bilinen tek kristal fırında sıcaklığın mekansal dağılımını ifade eder. Kalsinasyon sırasında termal sistemdeki sıcaklık dağılımı nispeten stabildir ve buna statik termal alan adı verilir. Tek bir kristalin büyümesi sırasında, dinamik termal alan adı verilen termal alan değişecektir.

Tek bir kristal büyüdüğünde, fazın sürekli dönüşümü (sıvı fazdan katı faza) nedeniyle, katı faz gizli ısısı sürekli olarak açığa çıkar. Aynı zamanda kristal giderek uzuyor, erime seviyesi sürekli düşüyor ve ısı iletimi ve radyasyon değişiyor. Bu nedenle dinamik termal alan adı verilen termal alan değişmektedir.

Katı-sıvı arayüzü nedir?

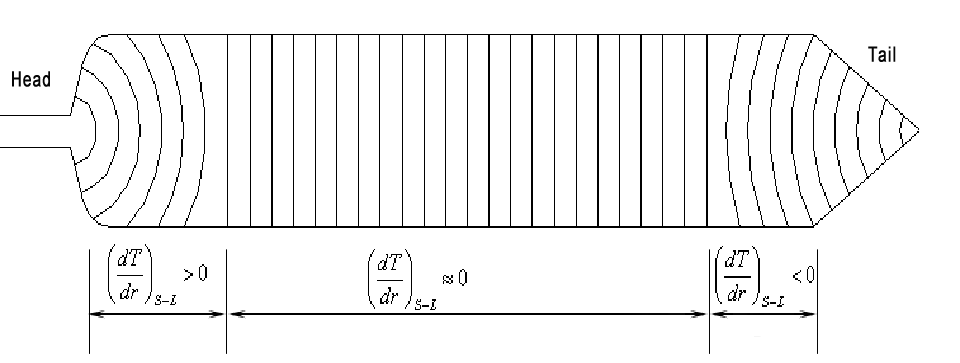

Belirli bir anda fırının herhangi bir noktası belirli bir sıcaklığa sahiptir. Uzaydaki aynı sıcaklığa sahip noktaları sıcaklık alanında birleştirirsek uzaysal bir yüzey elde ederiz. İzotermal yüzey dediğimiz bu uzaysal yüzeyde sıcaklık her yerde eşittir. Tek kristal fırında izotermal yüzeyler arasında katı faz ile sıvı faz arasındaki arayüz olan çok özel bir izotermal yüzey bulunmaktadır, dolayısıyla katı-sıvı arayüzü olarak da adlandırılmaktadır. Kristal katı-sıvı arayüzünden büyür.

Sıcaklık gradyanı nedir?

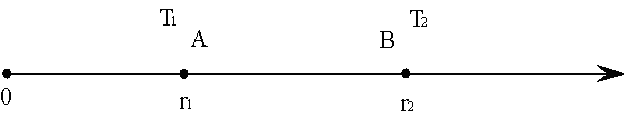

Sıcaklık gradyanı, termal alandaki bir A noktasının sıcaklığının yakındaki bir B noktasının sıcaklığına göre değişim oranını ifade eder. Yani, birim mesafe içindeki sıcaklık değişim hızı.

Ne zamantek kristal silikonBüyüdükçe, termal alanda iki katı ve eriyik biçimi vardır ve ayrıca iki tür sıcaklık gradyanı vardır:

▪ Kristaldeki boylamsal sıcaklık gradyanı ve radyal sıcaklık gradyanı.

▪ Eriyikteki boylamsal sıcaklık gradyanı ve radyal sıcaklık gradyanı.

▪ Bunlar tamamen farklı iki sıcaklık dağılımıdır ancak katı-sıvı arayüzündeki sıcaklık gradyanı kristalleşme durumunu en çok etkileyebilir. Kristalin radyal sıcaklık gradyanı, kristalin uzunlamasına ve enine ısı iletimi, yüzey radyasyonu ve termal alandaki yeni konumu ile belirlenir. Genel olarak bakıldığında kristalin merkez sıcaklığı yüksek, kenar sıcaklığı ise düşüktür. Eriyiğin radyal sıcaklık gradyanı esas olarak etrafındaki ısıtıcılar tarafından belirlenir, bu nedenle merkez sıcaklığı düşük, pota yakınındaki sıcaklık yüksektir ve radyal sıcaklık gradyanı her zaman pozitiftir.

Termal alanın makul bir sıcaklık dağılımının aşağıdaki koşulları karşılaması gerekir:

▪ Kristaldeki uzunlamasına sıcaklık gradyanı yeterince büyüktür, ancak çok da büyük değildir, bu da işlem sırasında yeterli ısı dağıtma kapasitesinin olmasını sağlar.kristal büyümesigizli kristalleşme ısısını ortadan kaldırmak için.

▪ Eriyikteki uzunlamasına sıcaklık gradyanı nispeten büyüktür ve eriyikte yeni kristal çekirdeği oluşmamasını sağlar. Ancak çok büyük olması durumunda çıkıklara ve kırılmalara neden olması kolaydır.

▪ Kristalizasyon arayüzündeki uzunlamasına sıcaklık gradyanı uygun şekilde büyüktür, böylece tek kristalin yeterli büyüme momentumuna sahip olması için gerekli alt soğutmayı oluşturur. Çok büyük olmamalıdır, aksi takdirde yapısal kusurlar meydana gelir ve kristalizasyon arayüzünü düz hale getirmek için radyal sıcaklık gradyanı mümkün olduğu kadar küçük olmalıdır.

VeTek Semiconductor profesyonel bir Çinli üreticidir.SiC Kristal Büyüme Gözenekli Grafit, Monokristal çekme potası, Silikon Tek Kristal Jig Çekme, Monokristalin Silikon için Pota, Kristal Büyümesi için Tantal Karbür Kaplı Boru. VeTek Semiconductor, yarı iletken endüstrisi için çeşitli SiC Gofret ürünlerine yönelik gelişmiş çözümler sunmaya kendini adamıştır.

Yukarıdaki ürünlerle ilgileniyorsanız, lütfen doğrudan bizimle iletişime geçmekten çekinmeyin.

Mobil: +86-180 6922 0752

WhatsApp: +86 180 6922 0752

E-posta: anny@veteksemi.com